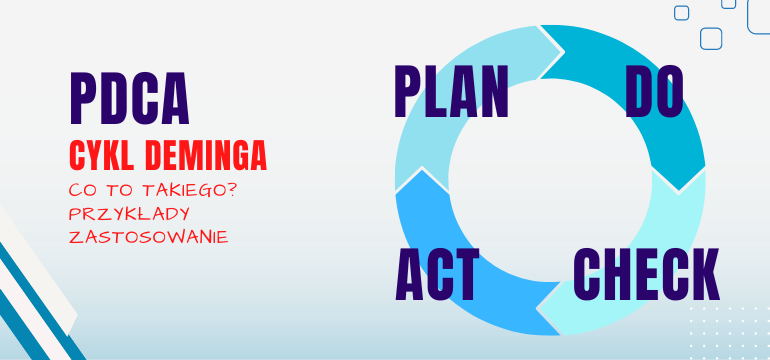

Cykl Deminga, znany również jako cykl PDCA, to koncepcja ciągłego doskonalenia procesów i produktów. To systematyczne, czterostopniowe podejście do zarządzania procesami i produktami, które ma na celu osiągnięcie ciągłego doskonalenia.

Cykl Deminga – PDCA – historia

Tak naprawdę, to nie Deming wymyślił tę koncepcję.

Walter A. Shewhart był pierwotnym twórcą tego podejścia. Jako inżynier i statystyk pracujący dla Bell Telephone Laboratories w latach 20. XX wieku, Shewhart zastosował statystyczne metody kontroli jakości w produkcji. Wprowadził pojęcie karty kontrolnej i innych narzędzi statystycznych, które pomogły w monitorowaniu i poprawie jakości w procesach produkcyjnych.

Jego prace przyczyniły się do powstania cyklu, który pierwotnie był określany jako „Plan-Do-See”, gdzie „See” oznaczało ocenę (lub sprawdzenie) wyników wdrożenia. Shewhart podkreślał, że aby osiągnąć pożądaną jakość, konieczne jest nie tylko monitorowanie produktu końcowego, ale także całego procesu produkcyjnego.

Żeby było jeszcze ciekawiej, to podobna koncepcja było wspomniana przez angielskiego filozofa, Francisa Bacona, który żył w XVII wieku.

PDCA a William E. Deming

William Edwards Deming, amerykański statystyk, profesor, autorytet w dziedzinie zarządzania jakością, dążył do tego, by popularyzować prace Shewharta i dalej je rozwijać. Po II wojnie światowej Deming został zaproszony do Japonii, gdzie pomógł japońskim inżynierom i liderom biznesowym w odbudowie ich przemysłu po zniszczeniach wojennych.

To właśnie tam Deming wprowadził zaktualizowaną wersję cyklu Shewharta, znanej jako PDCA (Plan-Do-Check-Act).

Chociaż Deming jest często kojarzony z tym cyklem i nazywany jego twórcą, sam zawsze podkreślał, że to Shewhart jest pierwotnym autorem koncepcji. Deming mawiał, że bardziej odpowiednie byłoby nazywanie cyklu „PDSA” (Plan-Do-Study-Act) zamiast „PDCA„, ponieważ „Study” (Studiuj) lepiej oddaje głębokość analizy, jaką sugerował w trakcie oceny wyników.

Cykl PDCA, w dużej mierze dzięki staraniom Deminga, stał się fundamentem dla wielu nowoczesnych metod i systemów zarządzania jakością, w tym systemu zarządzania jakością ISO 9001:2015 czy filozofii lean manufacturing.

Opis cyklu Deminga

Cykl PDC składa się z 4 kroków.

#1 Plan (Planuj)

- Zidentyfikuj problem lub obszar do poprawy: Zanim zaczniesz działanie PDCA, musisz wiedzieć, co chcesz poprawić. Może to być reakcja na istniejący problem lub inicjatywa mająca na celu podniesienie jakości. Skorzystaj np. z metody 5 WHY.

- Zbierz dane: Musisz zrozumieć obecny stan. To pozwoli lepiej zrozumieć problem i ustanowić punkt odniesienia do przyszłych porównań.

- Ustal cele: Określ, co dokładnie chcesz osiągnąć. Cele powinny być konkretne, mierzalne, osiągalne, istotne i czasowo określone. Zerknij na SMART

- Rozwiń plan działania: Opracuj strategię, która pomoże Ci osiągnąć wyznaczone cele. Wybierz narzędzia, metody oraz zespół, itp.

#2 Do (Realizuj)

- Wprowadź planowane zmiany: Wdróż zmiany, zgodnie z ustalonym planem. W tej fazie testujesz teoretyczne założenia w praktyce.

- Monitoruj i dokumentuj proces: Zbieraj dane na temat tego, jak wprowadzane zmiany wpływają na proces lub produkt.

#3 Check (Sprawdź)

- Porównaj wyniki z celami: Analizuj zebrane dane i porównaj je z wcześniej ustalonymi celami. Sprawdź, czy wprowadzone zmiany przyniosły rezultaty, których oczekiwałeś.

- Zidentyfikuj odchylenia: Jeśli istnieją różnice między rzeczywistymi a oczekiwanymi wynikami, spróbuj zrozumieć ich przyczyny.

- Podsumuj wnioski: Na podstawie analizy dokonaj oceny skuteczności wprowadzonych zmian.

#4 Act (Działaj)

- Wprowadź korekty: Jeśli wprowadzone zmiany nie przyniosły oczekiwanych rezultatów, wróć do fazy planowania i przemyśl nowe rozwiązania.

- Standaryzuj dobre rozwiązania: Jeśli zmiany były skuteczne, zaimplementuj je na stałe w swojej organizacji.

- Dokonaj ciągłych poprawek: Nawet jeśli osiągniesz pożądane rezultaty, zawsze istnieje możliwość dalszego doskonalenia.

Przykład zastosowania cyklu PDCA w praktyce – zespół sprzedażowy

Sytuacja: Manager zespołu sprzedawców zauważył spadek sprzedaży w ostatnim kwartale. Chcąc zrozumieć przyczynę tego spadku i podjąć odpowiednie działania, zdecydował się zastosować cykl PDCA.

#1 Plan (Planuj)

- Zidentyfikuj problem: Spadek sprzedaży w ostatnim kwartale w porównaniu z poprzednimi kwartałami.

- Zbierz dane: Analiza sprzedaży każdego sprzedawcy, analiza rynku, badanie satysfakcji klientów, zbieranie informacji o konkurencji.

- Ustal cele: Zwiększenie sprzedaży w nadchodzącym kwartale o 10% w porównaniu z ostatnim kwartałem.

- Rozwiń plan działania: Szkolenie sprzedawców w zakresie nowych technik sprzedaży (zerknij na cykl Kolba), wprowadzenie nowego systemu premiowego oraz promocji produktów, które sprzedają się najwolniej, zatrudnienie dwóch nowych sprzedawców.

#2 Do (Realizuj)

- Wprowadź planowane zmiany: Organizacja szkoleń dla sprzedawców, implementacja nowego systemu premiowego, uruchomienie kampanii promocyjnej dla wybranych produktów w wybranych kanałach sprzedaży i platformach reklamowych.

- Monitoruj i dokumentuj proces: Śledzenie efektywności sprzedaży na bieżąco, zbieranie opinii od sprzedawców na temat nowego systemu premiowego i szkoleń.

#3 Check (sprawdź)

- Porównaj wyniki z celami: Po zakończeniu kwartału porównaj rzeczywistą sprzedaż z celem, jakim było zwiększenie sprzedaży o 10%.

- Zidentyfikuj odchylenia: Jeśli sprzedaż nie osiągnęła pożądanego poziomu, zidentyfikuj przyczyny – może nowy system premiowy nie był wystarczająco motywujący, a może konkurencja wprowadziła nową, bardziej atrakcyjną ofertę. Być może reklamy nie były efektywne (sprawdź artykuł o motywowaniu).

#4 Act (Działaj)

- Wprowadź korekty: Jeśli nowy system premiowy nie działał zgodnie z oczekiwaniami, wprowadź niezbędne modyfikacje lub wróć do starego systemu. Jeśli szkolenia nie przyniosły oczekiwanych rezultatów, rozważ zatrudnienie innego trenera lub zmianę programu szkoleniowego.

- Standaryzuj dobre rozwiązania: Jeśli pewne działania (np. promocje produktów) okazały się skuteczne, wprowadź je na stałe.

Po zastosowaniu cyklu PDCA manager może rozpocząć kolejny cykl, aby dalej doskonalić działania zespołu sprzedawców i reagować na nowe wyzwania rynkowe.

Przykład zastosowania cyklu PDCA w praktyce – zespół sprzedażowy

Sytuacja: W procesie produkcyjnym w branży automotive, klienci zgłaszają reklamacje dotyczącą układu kierowniczego.

#1 Plan (Planuj)

- Zidentyfikuj problem: Klienci anulują zamówienia z powodu wad w układzie kierowniczym.

- Zbierz dane: Sprawdzenie, które partie układów kierowniczych są wadliwe. Analiza procesu produkcyjnego, kontroli jakości oraz opinii klientów na temat wad.

- Ustal cele: Wyeliminowanie wad produkcyjnych w układzie kierowniczym w ciągu następnych 2 miesięcy i przywrócenie zaufania klientów.

- Rozwiń plan działania: Dokładna inspekcja maszyn i narzędzi używanych do produkcji układu kierowniczego, przeszkolenie pracowników, wprowadzenie dodatkowych kontroli jakości.

#2 Do (Realizuj)

- Wprowadź planowane zmiany: Wdrożenie bardziej rygorystycznych procedur kontroli jakości, przegląd i konserwacja maszyn produkcyjnych, szkolenia dla pracowników dotyczące standardów produkcji.

- Monitoruj i dokumentuj proces: Systematyczne sprawdzanie układów kierowniczych na każdym etapie produkcji, zbieranie informacji na temat jakichkolwiek nieprawidłowości.

#3 Check (sprawdź)

- Porównaj wyniki z celami: Po upływie 2 miesięcy sprawdź, czy wady zostały wyeliminowane i czy klienci zaczęli ponownie składać zamówienia.

- Zidentyfikuj odchylenia: Jeśli nadal występują problemy z jakością, dokładnie określ, w którym etapie produkcji pojawiają się wady.

#4 Act (Działaj)

- Dokonaj korekt: Jeśli problem został zidentyfikowany (np. wadliwa maszyna lub nieprawidłowy materiał), dokonaj niezbędnych zmian. Może to obejmować wymianę czy naprawę maszyn, zmianę dostawcy materiałów lub wprowadzenie dodatkowych kroków kontroli jakości.

- Standaryzuj dobre rozwiązania: Jeśli wprowadzone zmiany okazały się skuteczne, ustal nowy standard procesu produkcyjnego, aby uniknąć powtórnego pojawienia się problemu w przyszłości.

Pobierz arkusz PDCA

Znajdziesz tam gotowy schemat (w pigułce), który możesz wydrukować i zastosować w swoim procesie.

Gdzie cykl Deminga PDCA znajdzie zastosowanie?

Cykl PDCA może być stosowany w praktycznie każdym sektorze i procesie. Kluczem jest systematyczne podejście do identyfikacji problemów, wprowadzania zmian, monitorowania ich skuteczności i wprowadzania dalszych ulepszeń w oparciu o uzyskane dane i doświadczenia. Oto kilka przykładów:

Produkcja i przemysł:

- Poprawa jakości produktów

- Optymalizacja procesów produkcyjnych

- Zarządzanie zapasami i logistyka

Służba zdrowia

- Poprawa jakości opieki nad pacjentem

- Zarządzanie ryzykiem i bezpieczeństwem pacjentów

- Optymalizacja procesów w szpitalach, np. skracanie czasu oczekiwania

IT

- Wdrażanie nowych systemów lub aplikacji

- Zarządzanie projektem oraz kontrola jakości oprogramowania

- Optymalizacja infrastruktury IT

Usługi

- Poprawa jakości obsługi klienta

- Optymalizacja procesów wewnętrznych, np. zarządzanie zasobami ludzkimi

- Wdrażanie nowych usług czy produktów

Edukacja

- Doskonalenie programów nauczania

- Optymalizacja procesów administracyjnych

- Poprawa efektywności metodyk nauczania

Podsumowanie

Stosowanie PDCA, cyklu Deminga niesie ze sobą szereg korzyści, które pomogą Ci w doskonaleniu procesu, którym zarządzasz jako manager:

#1 Struktura i systematyczność: PDCA wprowadza jasną strukturę do procesu doskonalenia, co pomaga w organizacji i prowadzeniu działań poprawiających.

#2 Skupienie na ciągłości: Cykl ten zakłada stałą pętlę poprawek, co sprzyja kulturze ciągłego doskonalenia i adaptacji do zmieniających się warunków.

#3 Zapobieganie problemom: Zamiast reagować na problemy po fakcie, PDCA promuje proaktywne identyfikowanie i rozwiązywanie problemów.

#4 Kontrola i mierzenie: Etap „Check” (Sprawdź) pozwala na analizę efektów wprowadzonych zmian. To umożliwia szybką ocenę, czy działania były skuteczne, oraz identyfikację obszarów wymagających dalszego działania.

#5 Zaangażowanie pracowników: Wprowadzenie cyklu PDCA często zwiększa zaangażowanie pracowników w proces doskonalenia, ponieważ daje im narzędzia do identyfikacji i rozwiązywania problemów.

Odpowiedz